- Soluciones de sistema

- Baño turco

- Centro de operación remoto

- Centros comerciales

- Climatización en aplicaciones comerciales

- Cultivo de hongos

- Datacenter (centro de datos)

- Enfriamiento evaporativo para chillers y drycoolers

- Enfriamiento evaporativo para UTAs

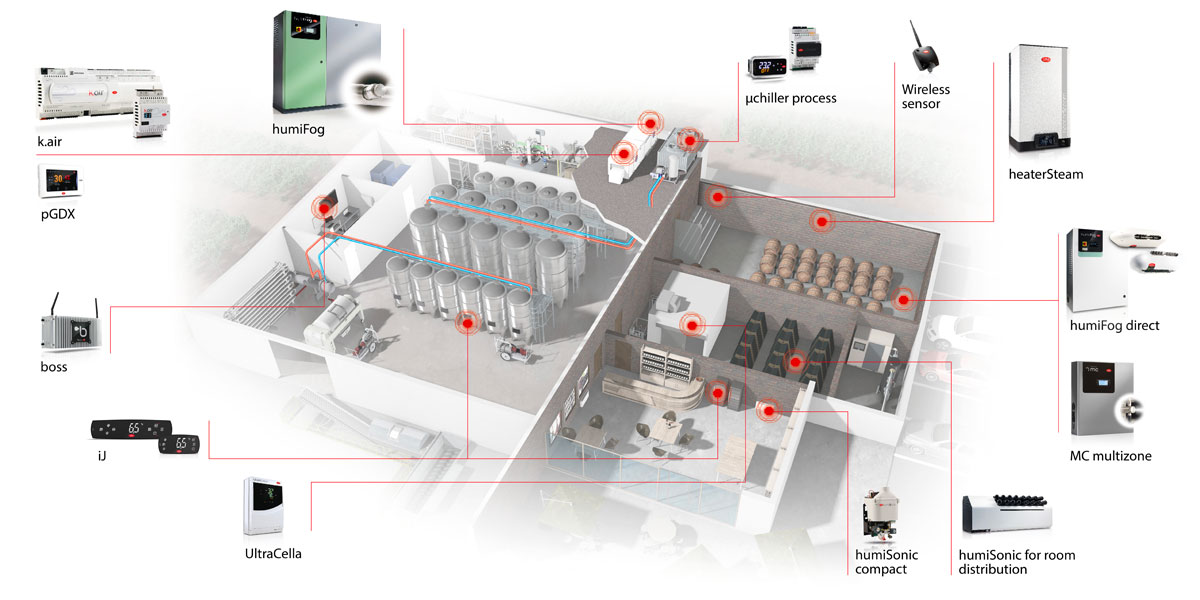

- Fundición a presión

- Hipermercados

- Hospitales y quirófanos

- Hoteles

- Industria agroalimentaria

- Industria de la impresión

- Industria de la madera

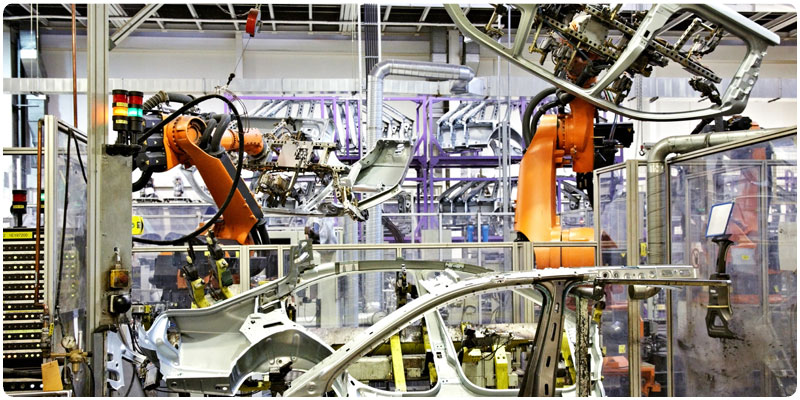

- Industria del automóvil

- Industria del tabaco

- Industria electrónica y alta tecnología

- Industria farmacéutica

- Industria panificadora

- Industria plástica

- Industria textil

- Industria vinícola

- Industria y procesos industriales

- Museos, bibliotecas y teatros

- Oficinas

- Painting and coating

- Residencial

- Restauración

- Salas blancas

- Tiendas de conveniencia

- Unidades de control

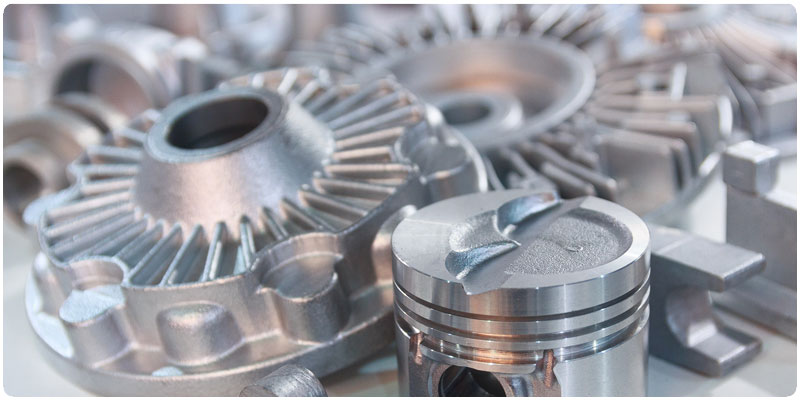

Fundición a presión

-

Características generales

La fundición a presión es un proceso que permite obtener piezas de metal mediante la utilización de moldes reutilizables, llamados "dies". En el proceso de la fundición a presión se necesita un horno, metal, una máquina de fundición a presión, un molde y todo el equipamiento necesario para mantener todos ellos a la temperatura correcta. El metal, normalmente una aleación de metales no ferrosos como aluminio, zinc, magnesio o cobre, se funde en el horno y después se inyecta en los moldes de la máquina de fundición a presión. En el inicio del ciclo, los moldes tienen que calentarse a la temperatura adecuada para el proceso de fusión, normalmente alrededor de los 200ºC.

A medida que el proceso se realiza, las aleaciones fundidas pueden alcanzar una temperatura de hasta 700ºC que calentarán la matriz.

Si la temperatura del molde no es la correcta, tanto en el calentamiento inicial como en la fase de enfriamiento, pueder surgir problemas tales como rotura, daño o mal funcionamiento del producto acabado.

Para mantener el molde siempre a la temperatura adecuada se utilizan distintas Unidades de Control de Temperatura (TCU'S).

-

Ver productos relacionados

-

1tool

-

4 a 20 mA - SPKT*C*

-

boss one

-

c.pCO

-

c.pCO mini

-

chillBooster

-

Clima

-

Cloudgate

-

Controlador de secuencia de fase (RSF)

-

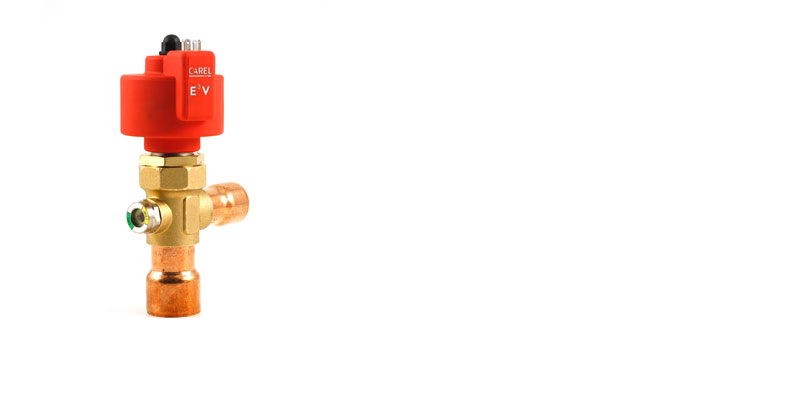

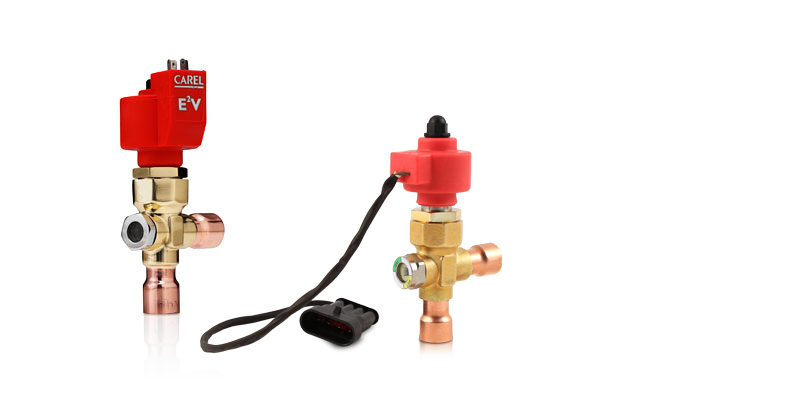

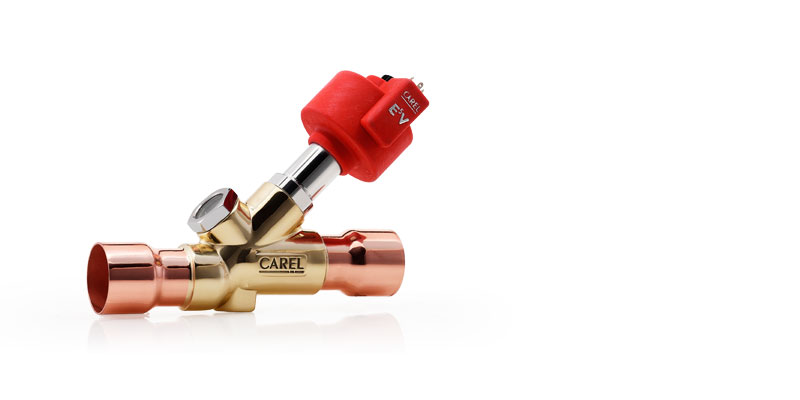

E2V - Z (desmontable)

-

E2V soldada

-

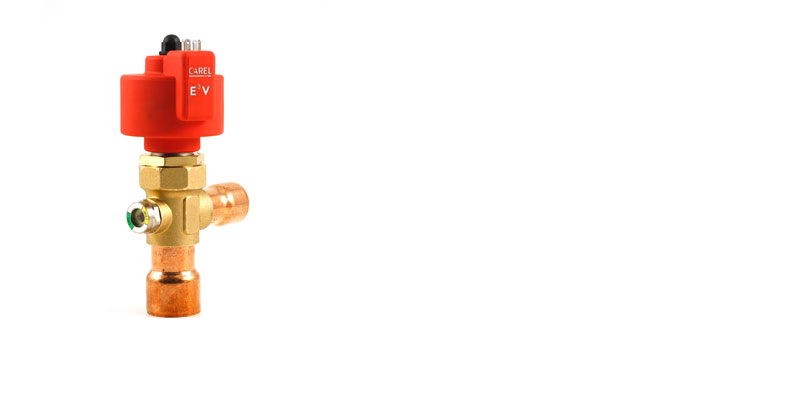

E3V - B (hermética)

-

E3V - S (desmontable)

-

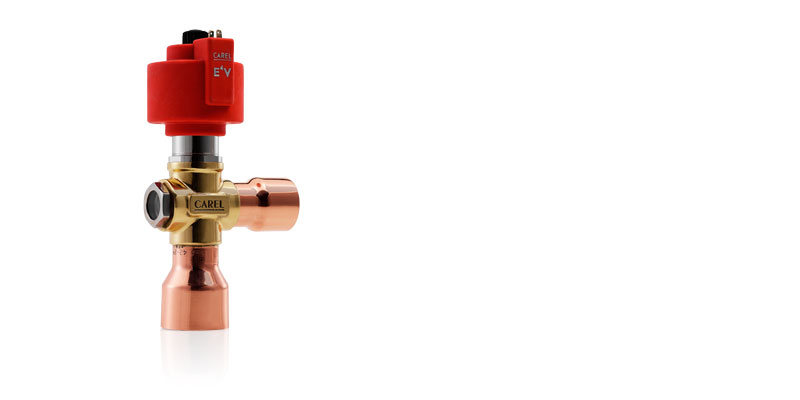

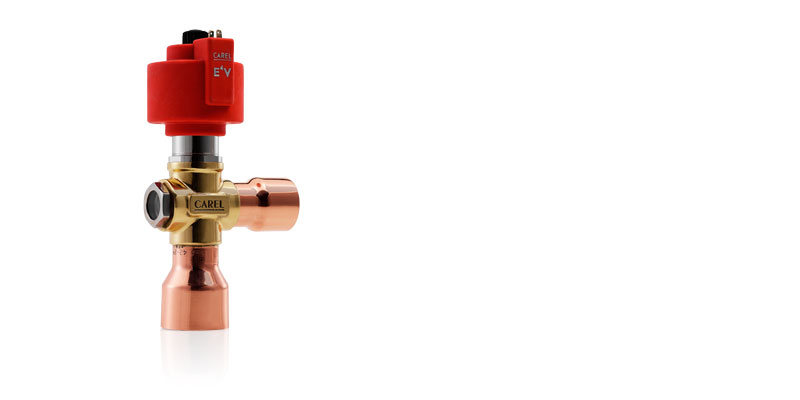

E4V

-

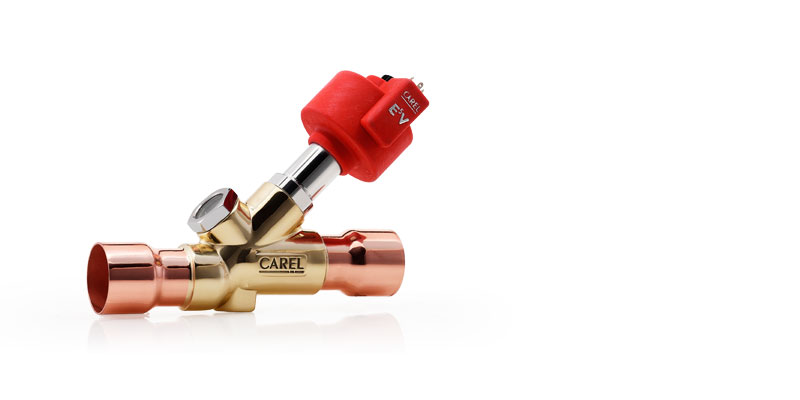

E5V

-

E6V

-

E7V

-

Easy way

-

EVD Evolution Twin

-

GATEWAY Bluetooth para apps

-

GATEWAY wi-fi para aplicaciones con boss

-

GLD Small

-

ir33 universal

-

Monofásica

-

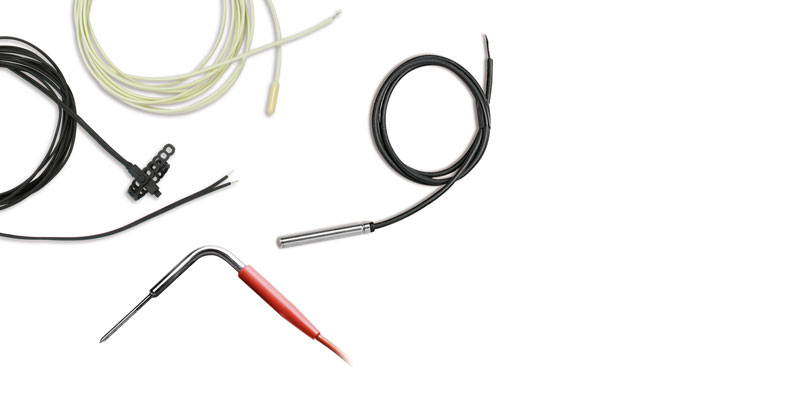

NTC

-

pAD

-

pCO5+

-

pGD Touch NA

-

pGD1 / pGDe

-

pGDX

-

PlantVisorPRO

-

PlantWatchPRO

-

pLDPRO

-

power+

-

Proporcionales 0 to 5 V - SPKT*R* NA

-

PT1000

-

RemotePRO

-

Sensores de presión radiométricos - SPKT*P0

-

Serie trifásica con controlador de la velocidad del ventilador

-

Tarjeta Fieldbus RS485

-

Tarjeta LONWORKS NA

-

Tarjeta pCONet

-

Tarjeta pCONet SE

-

Tarjeta pCOWeb

-

Tarjeta pCOWeb SE

-

Tarjeta RS485

-

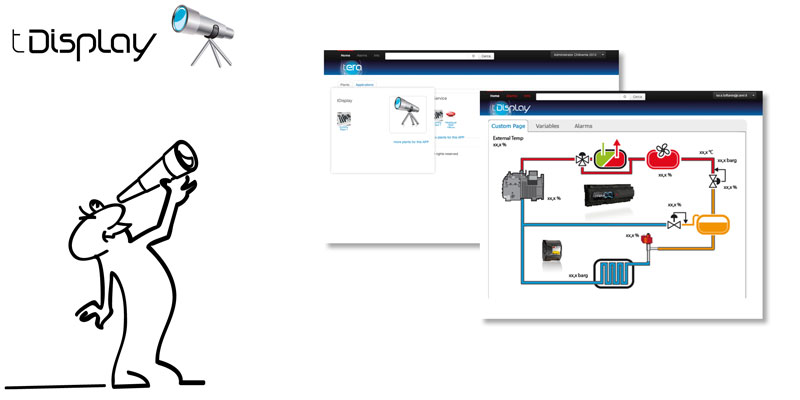

tDisplay

-

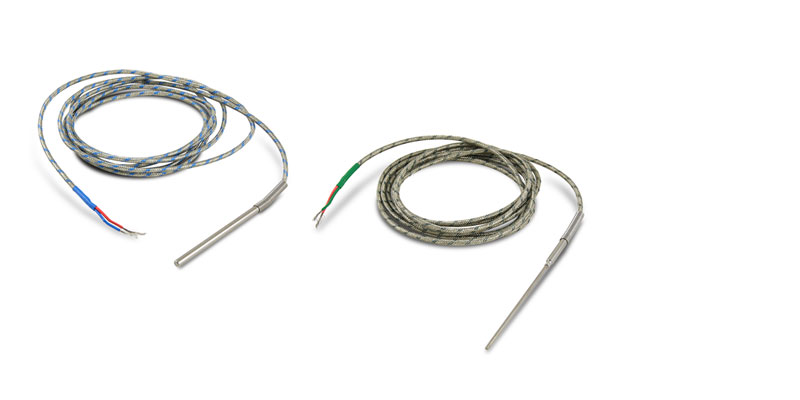

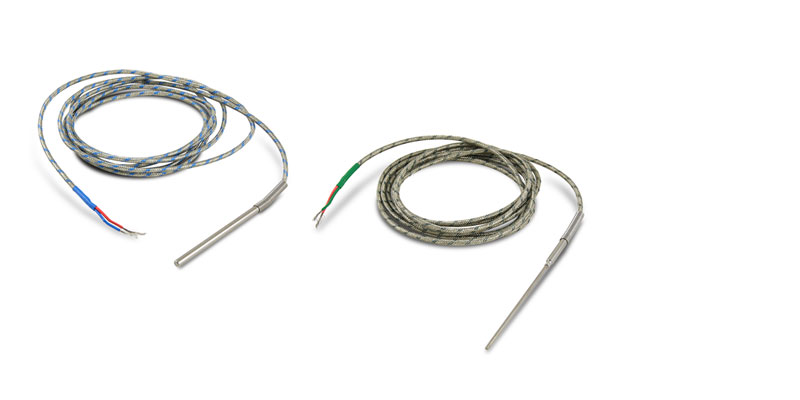

Termopares J y K

-

Termostato antihielo

-

Transductores de presión proporcionales - SPKT*S0

-

Transductores proporcionales versión para soldar - SPKS*

-

Trifásico (IP55)

-

Trifásico (IP55) con RS485

-

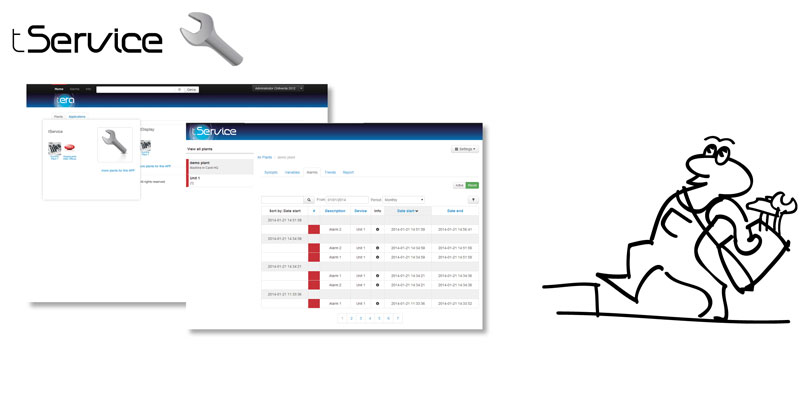

tService

-

Ultracap

-

Variador de frecuencia

-

Variador de frecuencia variable NXL

-

µC2 SE NA

-

1tool

-

4 a 20 mA - SPKT*C*

-

boss one

-

c.pCO

-

c.pCO mini

-

chillBooster

-

Clima

-

Cloudgate

-

Controlador de secuencia de fase (RSF)

-

E2V - Z (desmontable)

-

E2V soldada

-

E3V - B (hermética)

-

E3V - S (desmontable)

-

E4V

-

E5V

-

E6V

-

E7V

-

Easy way

-

EVD Evolution Twin

-

GATEWAY Bluetooth para apps

-

GATEWAY wi-fi para aplicaciones con boss

-

GLD Small

-

ir33 universal

-

Monofásica

-

NTC

-

pAD

-

pCO5+

-

pGD Touch NA

-

pGD1 / pGDe

-

pGDX

-

PlantVisorPRO

-

PlantWatchPRO

-

pLDPRO

-

power+

-

Proporcionales 0 to 5 V - SPKT*R* NA

-

PT1000

-

RemotePRO

-

Sensores de presión radiométricos - SPKT*P0

-

Serie trifásica con controlador de la velocidad del ventilador

-

Tarjeta Fieldbus RS485

-

Tarjeta LONWORKS NA

-

Tarjeta pCONet

-

Tarjeta pCONet SE

-

Tarjeta pCOWeb

-

Tarjeta pCOWeb SE

-

Tarjeta RS485

-

tDisplay

-

Termopares J y K

-

Termostato antihielo

-

Transductores de presión proporcionales - SPKT*S0

-

Transductores proporcionales versión para soldar - SPKS*

-

Trifásico (IP55)

-

Trifásico (IP55) con RS485

-

tService

-

Ultracap

-

Variador de frecuencia

-

Variador de frecuencia variable NXL

-

µC2 SE NA

-

-

Ver aplicaciones en unidades